انواع ساکشنهای روغن در تجهیزات سنگین

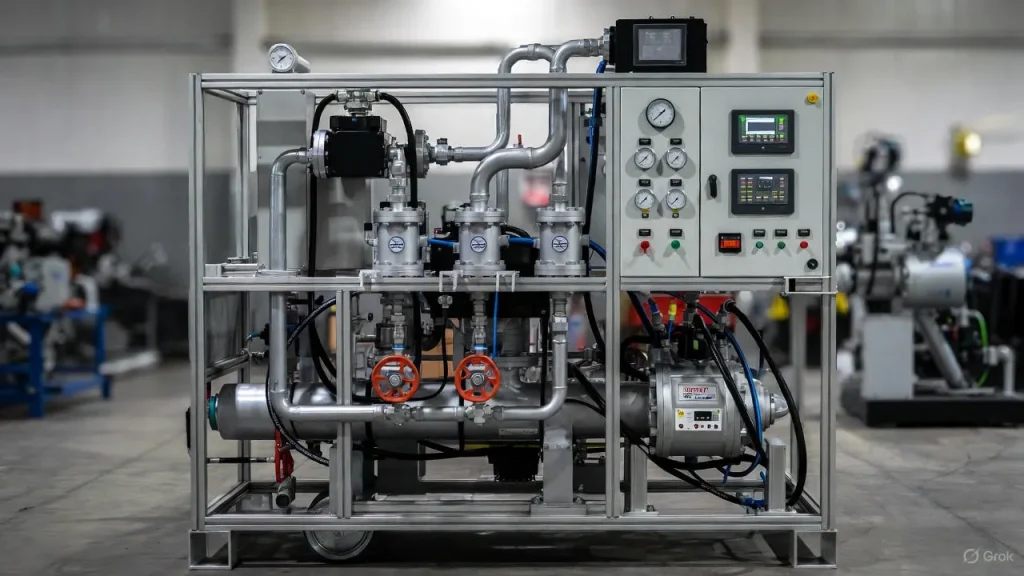

ساکشنهای روغن در تجهیزات سنگین: (Oil Suction Systems) در معنای مهندسی، مجموعهای از اجزا و زیرسامانهها هستند که هدفشان جمعآوری، جداسازی و هدایت روغنهای جابجا شده یا پاشیدهشده در سامانههای احتراق داخلی، توربینها، کمپرسورها و دستگاههای صنعتی است. در نگاه کلی، ساکشن نقش میانجی بین فضای کاریِ متحرک و سیستم بازیافت یا تخلیه روغن را بازی میکند؛ این وظیفه شامل جلوگیری از انتشار روغن به محیط، کاهش خوردگی و افزایش ایمنی حرارتی و شیمیایی قطعات میشود. در مهندسی خودرو و بهویژه در زمینه طراحی سیستمهای تهویه موتور (PCV) و سامانههای جداسازی بخارات کارتر، ساکشنها باید ضمن فراهمآوردن هدایت مؤثر روغن به مسیر بازیافت، فشارهای موضعی و جریانهای برگشتی را کنترل کنند تا افت عملکرد موتور ایجاد نگردد.

از منظر عملکرد، یک ساکشن بهطور همزمان باید توانایی تفکیک ذرات روغنی از جریان هوا یا گاز را دارا باشد؛ این جداسازی معمولاً از طریق فیلترهای مکانیکی، چرخش سیکلونیک، یا المانهای جاذب سطحی انجام میپذیرد. انتخاب روش جداسازی به پارامترهایی مانند وزن مخصوص روغن، اندازه قطرات، دما، فشار جریان و نرخ عبور بستگی دارد. طراح باید توازن بین افت فشار مجاز، بازده جداسازی و قابلیت نگهداری قطعه را برقرار کند تا سیستم در شرایط کاری واقعگرایانه دوام و کارایی مناسبی داشته باشد.

اهمیت ساکشنها در کنترل انتشار آلایندهها نیز حائز توجه است؛ بخارات حاوی هیدروکربنها (HC) و ذرات معلق روغنی میتوانند هم در بازده انرژی دستگاه اثر منفی بگذارند و هم بهعنوان منبع انتشار آلاینده وارد جو شوند. با سختتر شدن استانداردهای انتشار مانند EURO 7، نقش ساکشنها بهسمت افزایش دقت جداسازی و کاهش میزان انتشار معطوف شده است. این موضوع نیازمند بهبود طراحی هندسی، انتخاب مواد مقاوم در برابر هیدروکربنها و دما، و یکپارچهسازی با سامانههای کنترلی و حسگرها است تا واکنش مناسبی به تغییر شرایط کاری ارائه شود.

نقش ساکشن در مدیریت آلایندگی و تطابق با EURO 7

در چارچوب استانداردهای انتشار مدرن ـ از جمله EURO 7 ـ توجه ویژهای به منابع غیرمستقیم انتشار هیدروکربنها و ذرات معلق معطوف شده است. ساکشنها به عنوان اولین خط دفاعی در برابر نشت و پراکندگی روغن و بخارات هیدروکربنی عمل میکنند؛ بنابراین طراحی آنها میتواند تاثیر قابلتوجهی بر توانایی کلی خودرو یا دستگاه در برآوردهسازی معیارهای انتشار داشته باشد. استانداردهای جدید معمولاً نه تنها محدودیتهای انتشار خروجی اگزوز را تعیین میکنند، بلکه برکنش سامانههای درونمحفظهای مانند کارتر، تهویه موتور و سیستمهای بازیابی بخارات نیز نظارت دارند؛ ساکشن بهعنوان رابط میان این فضاها و مسیرهای تصفیه باید عملکرد قابلپیشبینی و پایدار داشته باشد.

برای مشاهده قیمت و خرید محصول و یا محصولات گروه دیاگ لانچ به این صفحه مراجعه کنید.

برای مطابقت با EURO 7، ساکشنها باید در شرایط مختلف کاری (بار کامل، سرد و گرم، استارتهای مکرر، شتاب و کاهش دور) بهصورت مطمئن عمل کنند. کاهش انتشار در حالت استارت سرد بهویژه دشوار است زیرا ویسکوزیته روغن و رفتار بخارات تغییر میکند؛ بنابراین المانهای جداسازی باید طوری طراحی شوند که در دماهای پایین نیز بهرهوری مناسبی ارائه دهند. علاوه بر این، استانداردها معمولاً نیاز به پایش و ثبت دادههای انتشار (on-board monitoring) را دارند؛ یک ساکشن مدرن ممکن است با حسگرهای فشار، دما و سنسورهای تشخیص بخارات یکپارچه شود تا عملکرد لحظهای و مسائل احتمالی سریعا تشخیص داده شوند.

از طرف دیگر، فناوریهای کمکی مانند تصفیهکنندههای کاتالیزوری برای بخارات کارتر، سیستمهای جذب بخار فعال و بازگردانندههای هیدروکربن در کنار ساکشن میتوانند یک راهکار جامع ایجاد کنند. طراحان باید نقطهتعادل بین هزینه، وزن و پیچیدگی سیستم را بیابند؛ زیرا افزودن المانهای پیچیده میتواند هزینه تولید و نگهداری را افزایش دهد در حالی که یک طراحی کارا و سادهساز میتواند با هزینه کمتر به تطابق با مقررات دست یابد.

طراحی مکانیکی و پارامترهای کلیدی در ساکشن

طراحی مکانیکی ساکشنهای روغن فراتر از یک محفظه ساده است؛ شامل انتخاب هندسه کانالها، قطر و سطح مقطع مجاری، محل ورود و خروج، و آرایش المانهای جداسازی میشود. پارامترهای کلیدیای که بر عملکرد تاثیر میگذارند عبارتاند از نرخ جریان حجمی، توزیع سرعت، افت فشار، اندازه و توزیع قطرات روغن، و دما. تحلیل سیال دینامیکی (CFD) در مرحله طراحی به مهندسین امکان میدهد تا الگوهای جریان و نقاط تجمع روغن را پیشبینی کنند و هندسه را برای حداکثر جداسازی تنظیم نمایند. بهعنوان نمونه، ایجاد مسیرهای مارپیچ یا سیکلونیک میتواند با افزایش شتاب گریز از مرکز قطرات، بازده جداسازی را افزایش دهد اما ممکن است افت فشار را نیز بالا ببرد؛ بنابراین طراحی باید بین بازده و افت فشار توازن برقرار کند.

برای مشاهده قیمت و خرید محصول و یا محصولات گروه دیاگ خودرو برقی به این صفحه مراجعه کنید.

مواد و ضخامت دیوارهها نیز در طراحی مکانیکی مهم است، زیرا باید علاوه بر تحمل نیروهای مکانیکی و فشارهای داخلی، از انتقال حرارت و خوردگی جلوگیری کنند. پتنتها و روشهای صنعتی متعددی برای اتصال سریع و هوابند بین قطعات وجود دارد؛ محلبندی واشرها، اورینگها و مسیرهای دسترسی برای سرویس و تمیزکاری باید از ابتدا در طراحی لحاظ شود تا نگهداری میدانی ساده و کمهزینه باشد. همچنین توجه به لرزش و فرکانسهای محوری و برشی در شرایط کاری ضروری است تا از شکست ناشی از خستگی جلوگیری شود.

طراحی باید به قابلیت مونتاژ در خط تولید نیز توجه کند؛ پیچیدگی بیش از حد ممکن است هزینه تولید و زمان سرجمعش را افزایش دهد. استفاده از قطعات مدولار که قابلیت تعویض در سرویس را داشته باشند، مزیتی عملیاتی است. در نهایت، استانداردهای صنعتی مربوط به تحمل فشار، کیفیت آببندی و ایمنی باید رعایت شوند؛ گزارشهای فنی طراحی باید شامل تحلیل تنش (FEA)، تحلیل شکست و برنامه تستهای قبول پذیرش (AAT) باشند تا ریسک طراحی کاهش یابد و اطمینان از عملکرد در طول عمر تضمین گردد.

مواد و پوششهای مقاوم در برابر روغن و حرارت

انتخاب ماده در ساخت ساکشنهای روغن نقشی اساسی در دوام، کارایی و قابلیت سرویس دارد. روغنهای موتور و صنعتی معمولاً شامل افزودنیهای شیمیایی، مواد معلق و اسیدهای ضعیف هستند که میتوانند با فلزات یا پلیمرها واکنش دهند؛ بنابراین مواد باید در برابر خورندگی شیمیایی، نفوذ بخارات و تغییرات دمایی مقاومت نشان دهند. فلزاتی مانند آلومینیوم، استیلهای زنگنزن و آلیاژهای خاص متداول هستند که تعادل مناسبی بین وزن، هزینه و مقاومت ارائه میدهند. برای کاهش وزن در کاربردهای خودرویی، ترکیبهای آلومینیوم با پوششهای مقاوم یا پلاستیکهای مهندسی تقویتشده (مثل پلیآمیدها با تقویت الیاف) مورد استفاده قرار میگیرند.

پوششهای سطحی نقش حفاظتی و بهبود خصوصیات اصطکاک و چسبندگی روغن را ایفا میکنند. پوششهای مقاوم در برابر دما مانند نیتریدها یا پوششهای پلیمری پیشرفته میتوانند مقاومت در برابر اکسیداسیون و خوردگی را افزایش دهند. در مواردی که تجمع آلاینده و رسوب محتمل است، انتخاب سطوحی که تمیزکاری سادهتری داشته باشند (سطوح هیدروفوبیک یا لیپوفوبیک کنترلشده) میتواند به کاهش گرفتگی و حفظ بازده ساکشن کمک کند. همچنین مصالحی با خواص جذب صوت میتوانند در کاهش نویز هیدرودینامیک اثرگذار باشند.

در انتخاب مواد باید توجه داشت که برخی از مواد پلیمری در حضور روغنهای حاوی حلال یا افزودنیهای خاص ممکن است تورم یا نرم شدن نشان دهند؛ آزمایشهای سازگاری شیمیایی و حرارتی در بازه دمای کاری برای هر ماده ضروری است. علاوه بر این، در کنترل انتشار بخارات HC، استفاده از فیلترها و المانهای جذب که دارای سطح مخصوص بالا و پایداری شیمیایی هستند اهمیت دارد؛ برخی از کربنهای فعال یا مواد متخلخل معدنی میتوانند در این نقش مفید باشند اما هزینه، وزن و توان جذب آنها باید سنجیده شود.

در نهایت، انتخاب مواد باید با در نظر گرفتن چرخه عمر و بازیافت صورت پذیرد. استفاده از مواد قابل بازیافت و طراحی برای جداسازی آسان اجزا در پایان عمر مفید میتواند هزینههای زیستمحیطی را کاهش دهد و در تطابق با سیاستهای پایداری کمک کند. مستندسازی خواص مواد، نتایج آزمونهای سازگاری و دستورالعملهای سرویس از بخشهای حیاتی مشخصات فنی است.

عملکرد هیدرودینامیک و بهینهسازی جریان

رفتار جریان گاز-روغن داخل ساکشن تعیینکننده اصلی کارایی جداسازی است. مسائلی مانند توزیع سرعت، الگوهای توربولانس، و محلهای گردآوری قطرات نقش اساسی در عملکرد دارند. تحلیل هیدرودینامیک (با استفاده از ابزارهایی مانند CFD) امکان شبیهسازی برخورد قطرات با سطوح، مسیرهای گردش و نقاطی که احتمال تشکیل حلقههای روغنی وجود دارد را فراهم میآورد. بهطور معمول، هدف طراحی کاهش مناطق راکد (stagnation) و ایجاد مسیرهایی است که قطرات را به سرعت به سمت جداساز هدایت کند؛ این کار با تغییر هندسه داخلی، زاویه ورود جریان و استفاده از عناصر راهنما قابل دستیابی است.

در ساکشنهای سیکلونیک، افزایش شتاب گریز از مرکز به دفع قطرات کمک میکند اما در عین حال میتواند افت فشار و نویز را افزایش دهد. استفاده از پیشسازماندهنده جریان (flow straighteners) یا شبکههای راهنما میتواند توزیع یکنواختتری ایجاد کند و بازده جداسازی را بهبود دهد. کنترل توزیع اندازه قطرات نیز مهم است؛ قطرات ریزتر (aerosols) سختتر جمع میشوند و ممکن است نیاز به فیلترهای سطحی یا جذبکنندههای خاص داشته باشند. طراحی باید طوری باشد که تعادل بین توانایی جداسازی ذرات ریز و حفظ افت فشار در محدوده قابل قبول برقرار شود.

در مواردی که دما تغییرات گستردهای دارد، خواص ویسکوزیته روغن و تبخیر بخارات متغیر میشوند؛ بنابراین بهینهسازی هیدرودینامیکی باید برای طیف شرایط کاری انجام شود. یکی از رویکردها، استفاده از مسیرهای تطبیقپذیر یا المانهای منفعل که در دماهای مختلف رفتار متفاوتی از خود نشان دهند، است. همچنین ارزیابی اثرات مقیاس (scale-up) هنگام انتقال طراحی از مدل آزمایشگاهی به تولید انبوه اهمیت دارد؛ پارامترهایی مثل عدد رینولدز، دانسیته و نسبت فازهای گازی-مایع باید معنادار باقی بمانند.

روشهای تست و اعتبارسنجی

آزمون و اعتبارسنجی ساکشنها شامل مجموعهای از تستهای آزمایشگاهی و میدانی است که هدفشان اطمینان از عملکرد تحت شرایط کاری واقعی میباشد. از آزمونهای استانداردی که معمولاً انجام میشود میتوان به اندازهگیری درصد حذف روغن (mass removal efficiency)، افت فشار در نرخهای مختلف جریان، عملکرد در دماها و فشارهای متغیر، و تستهای شتاب و لرزش برای ارزیابی یکپارچگی مکانیکی اشاره کرد. برای شبیهسازی شرایط واقعی، از بانکهای آزمون با کنترل دقیق دما و ترکیب گازها استفاده میشود تا رفتار بخارات و قطرات روغن در حالتهای مختلف قابل بررسی باشد.

ارزیابی خوردگی و سازگاری شیمیایی نیز بخش مهمی از فرآیند اعتبارسنجی است؛ نمونهها تحت تماس طولانیمدت با روغنهای مختلف و شرایط حرارتی قرار میگیرند تا هرگونه تغییر خواص مکانیکی یا شیمیایی مشخص گردد. همچنین آزمونهای چرخهای (cycling tests) برای بررسی تغییر عملکرد در طول عمر برنامهریزیشده انجام میگیرد. برای اطمینان از انطباق با استانداردهای انتشار مانند EURO 7، باید دادههای میدانی نیز جمعآوری شود تا تاثیر طراحی ساکشن بر انتشار واقعی در کاربریهای مختلف سنجیده شود.

در جدول زیر مقایسهای ساده از روشهای معمول تست ارائه شده است تا انتخاب روش مناسب بر اساس هدف آزمون تسهیل گردد.

| معیار | روش تست | مزایا | محدودیت |

|---|---|---|---|

| درصد حذف روغن | آزمون جریان کنترلشده با نمونهگیری جرمی | دقت بالا در اندازهگیری کارایی | نیاز به تجهیزات آزمایشگاهی پیشرفته |

| افت فشار | مانومتری در نرخهای مختلف جریان | ساده و قابل تکرار | تغییرات دما میتواند نتایج را تحت تأثیر قرار دهد |

| عملکرد در شرایط دمایی | اتاقک حرارتی همراه با آزمون عملکرد | ارزیابی در محدوده عملیاتی واقعی | نیاز به زمان و هزینه بیشتر |

سازگاری الکترونیکی و سامانههای کنترلی

یک رویکرد مدرن به طراحی ساکشنها شامل یکپارچهسازی با سامانههای الکترونیکی کنترل و مانیتورینگ است. حسگرهای فشار، دما، و تشخیص بخارات میتوانند اطلاعات لحظهای از وضعیت عملکرد فراهم آورند و با واحد کنترل الکترونیکی (ECU) یا سیستم مدیریت پیشرانه در خودروها تبادل شوند. این اطلاعات میتواند برای تنظیم پارامترهای کاری، فعالسازی راهکارهای کمکی (مانند سیکلون ثانویه یا گرمکردن موضعی) و ثبت لاگهای عملکرد جهت پایش در طول زمان مورد استفاده قرار گیرد. طراحی الکترونیکی باید ضمن حفظ ایمنی، قابلیت اعتماد بالا و مقاومت در برابر شرایط محیطی (نویز الکتریکی، نوسانات ولتاژ و دما) را داشته باشد.

یکی از مزایای یکپارچهسازی، قابلیت اجرای نگهداری پیشبینانه است که با تحلیل روندهای دادهای میتواند زمان تعویض قطعات را بهینه کند و از خرابی ناگهانی جلوگیری نماید. همچنین در مسیر تطابق با استانداردهای انتشار، ثبت دادههای مرتبط با عملکرد ساکشن میتواند به عنوان مدرکی برای انطباق ارائه شود. مسائل امنیت سایبری نیز باید در طراحی نرمافزار و ارتباطات در نظر گرفته شود تا دادهها از تغییر و دستکاری محافظت شوند.

در سیستمهای پیچیده، الگوریتمهای کنترلی میتوانند بر اساس شرایط رانندگی یا بار دستگاه، حالتهای عملیاتی مختلفی را اعمال کنند؛ برای مثال در شرایط سرد استارت، سامانه ممکن است جریان را هدایت کند تا بازده جداسازی افزایش یابد یا در حالتهای با آلایندگی بالا یک مسیر جایگزین فعال گردد. این رویکرد نیازمند مدلسازی دقیق رفتار ساکشن و کالیبراسیون حسگرها است تا تصمیمگیریهای کنترلی کیفیتمحور و قابل اتکا باشند.

در طول توسعه، تستهای EMC/EMI و آزمونهای میدان الکترونیکی باید انجام شود تا تاثیر ادوات الکترونیکی بر عملکرد کلی و بالعکس مشخص شود. معماری ارتباطی باید با استانداردهای خودرو یا صنعتی همخوانی داشته باشد تا ادغام در شبکه وسیعتر سیستم آسان باشد و از پیچیدگیهای مصرفکننده-محور جلوگیری شود.

ساکشن چند منظوره

ساکشن چند منظوره بهعنوان یک مفهوم طراحی، به سامانهای اطلاق میشود که قادر است در شرایط و کاربردهای متنوع وظایف جمعآوری، جداسازی و بازگردانی روغن را انجام دهد. چنین ساکشنی معمولاً شامل مدولهای قابل تعویض یا حالتهای عملکردی است که بر اساس نیاز کاربر یا موقعیت عملیاتی تغییر میکنند؛ برای مثال در یک کاربرد خودرویی، همان واحد میتواند نقش جداسازی بخارات کارتر، جمعآوری روغن برجای مانده در مسیر تهویه و حتی تصفیه مقطعی بخارات را ایفا کند. طراحی چند منظوره مزایای اقتصادی و فضایی ارائه میدهد زیرا نیاز به چندین قطعه مجزا را کاهش میدهد و نگهداری را سادهتر میسازد. با این حال، این انعطافپذیری مستلزم طراحی دقیق برای جلوگیری از تداخل عملکردها و تضمین بازده در همه حالتها است.

یکی از چالشهای اصلی در طراحی این نوع ساکشنها، تضمین عملکرد مناسب در طیف وسیعی از نرخهای جریان و شرایط دمایی است. برای پوشش این دامنه، طراحان معمولاً از المانهای با عملکرد تطبیقی استفاده میکنند؛ بهعنوان مثال المانهای فیلتر لایهای که با تغییر دما یا جریان رفتارشان تغییر میکند یا مسیرهای متغیر داخلی که با شیرهای ساده هدایت میشوند. وجود حسگرها و منطق کنترلی ساده نیز به تغییر حالتهای عملکرد کمک میکند تا سیستم در زمانهایی که جداسازی بالا مورد نیاز است، حالت پرتوان را فعال کند و در مواقعی که افت فشار حساسیتزا است، به حالت کمافت منتقل گردد.

از منظر مواد و ساختار، ساکشن چند منظوره باید دارای مقاومت شیمیایی و مکانیکی بالاتری باشد زیرا در معرض طیف وسیعی از ترکیبات روغنی و شرایط حرارتی قرار میگیرد. همچنین قابلیت ماژولار بودن برای نگهداری و تعویض سریع بخشهای مصرفی اهمیت دارد. در کاربردهای صنعتی، امکان افزودن المانهای جانبی مانند فیلترهای ذرات ریز یا جاذبهای کاتالیزوری میتواند بسته به نیاز بهسرعت به سیستم افزوده شود.

در نهایت، ارزیابی عملکرد چنین ساکشنی باید در سناریوهای مختلف انجام شود تا کارایی ترکیبی آن تصدیق شود. معیارهایی مانند درصد حذف روغن در هر حالت، افت فشار، قابلیت تغییر حالت بدون توقف عملکرد، و سهولت سرویس باید در مستندات فنی منعکس شوند. اگرچه طراحی چند منظوره پیچیدگیهایی را به همراه دارد، اما با مهندسی دقیق و طراحی سیستماتیک میتواند راهحلی کارا و اقتصادی برای تطابق با نیازهای متغیر صنعتی و مقررات انتشار ارائه نماید.

استانداردها و مسیر تطابق با EURO 7

مسیر تطابق با EURO 7 نیازمند رویکردی سیستماتیک است که شامل طراحی فنی، آزمونهای جامع و مستندسازی دقیق میشود. در سطح فنی، ساکشنها باید برای کاهش انتشار هیدروکربنها و ذرات معلق طراحی شوند؛ این امر ممکن است با بهبود بازده جداسازی، افزودن المانهای تصفیه ثانویه و یکپارچهسازی با سامانههای مانیتورینگ محقق شود. علاوه بر این، سازگاری با استانداردها مستلزم ارزیابی عملکرد در شرایط واقعی رانندگی و طیف گستردهای از شرایط محیطی است تا اطمینان حاصل گردد که عملکرد در طول عمر دستگاه افت معناداری نخواهد داشت.

مستندسازی نقش حیاتی در فرایند گواهیدهی دارد؛ دادههای آزمایشگاهی، مشاهدات میدانی، نتایج آزمونهای چرخه عمر و گزارشهای نگهداری باید بهصورت شفاف ارائه شود. در برخی موارد، لازم است که تولیدکننده نشان دهد مکانیزمهای کنترلی و حسگرها قادر به ثبت و گزارش دادههای مرتبط با انتشار هستند. علاوه بر سازگاری فنی، سیاستهای مدیریت پسماند و بازیافت مواد نیز در فرایند ارزیابی مورد توجه قرار میگیرند تا بار زیستمحیطی کاهش یابد.

در سطح عملیاتی، برنامهریزی برای تولید، نگهداری و آموزش کاربران نهایی از الزامات انطباق است. تولیدکنندگان باید برنامهای برای پشتیبانی فنی، تامین قطعات یدکی و آموزش نمایندگان سرویس ارائه دهند تا عملکرد سیستم در حوزه عملیاتی حفظ شود. در نهایت، مسیر موفقیتآمیز تطابق با EURO 7 ترکیبی از طراحی مهندسی قوی، اثبات تجربی عملکرد و تعهد سازمانی به مستندسازی و پشتیبانی است تا بتوان الزامات فنی و قانونی را برآورده نمود.